- Nhà

- >

- Các sản phẩm

- >

- Household Molds

- >

- Khuôn giặt nhựa

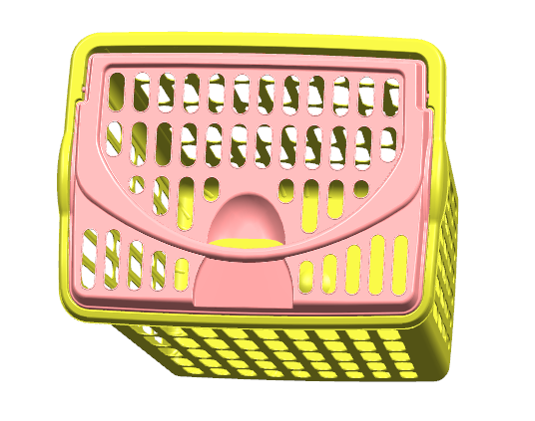

Khuôn giặt nhựa

Nhãn hiệu :Focare

nguồn gốc sản phẩm :Trung Quốc

Thời gian giao hàng :60 ngày

khả năng cung cấp :500 khuôn mỗi năm

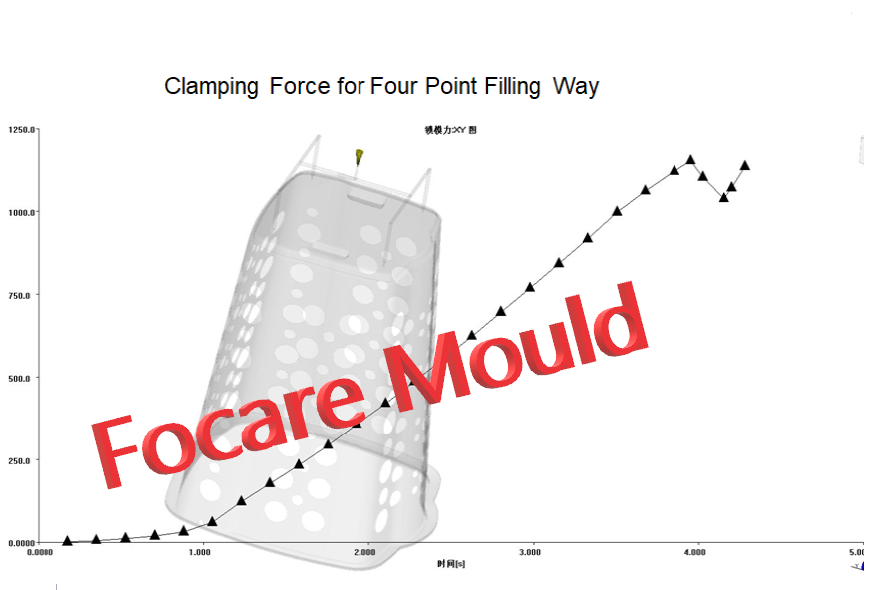

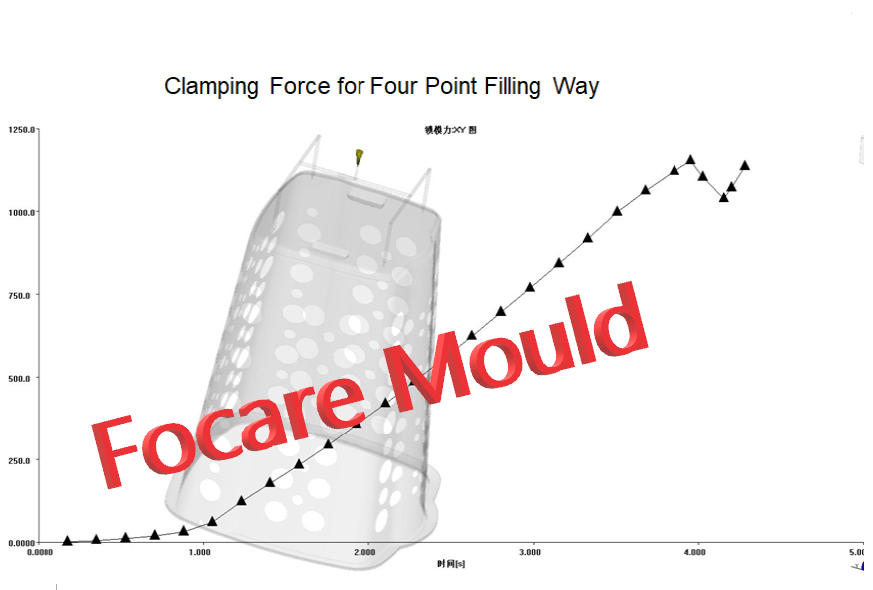

Chiều cao của thùng giặt rất cao, áp suất phun trong khuôn rất cao. Do đó, cần phải sản xuất bằng máy ép phun có trọng tải lớn hơn để có lực kẹp cao hơn và hành trình mở dài hơn.

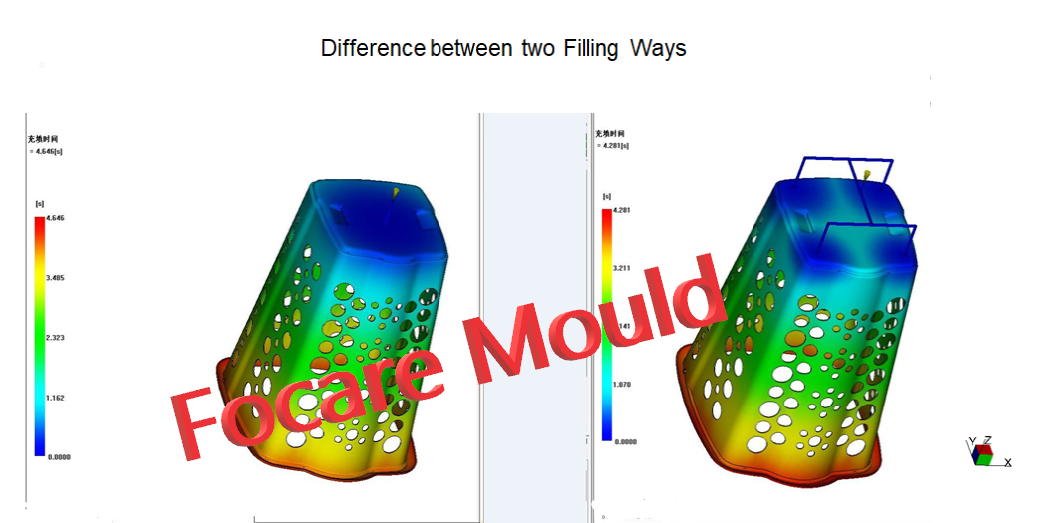

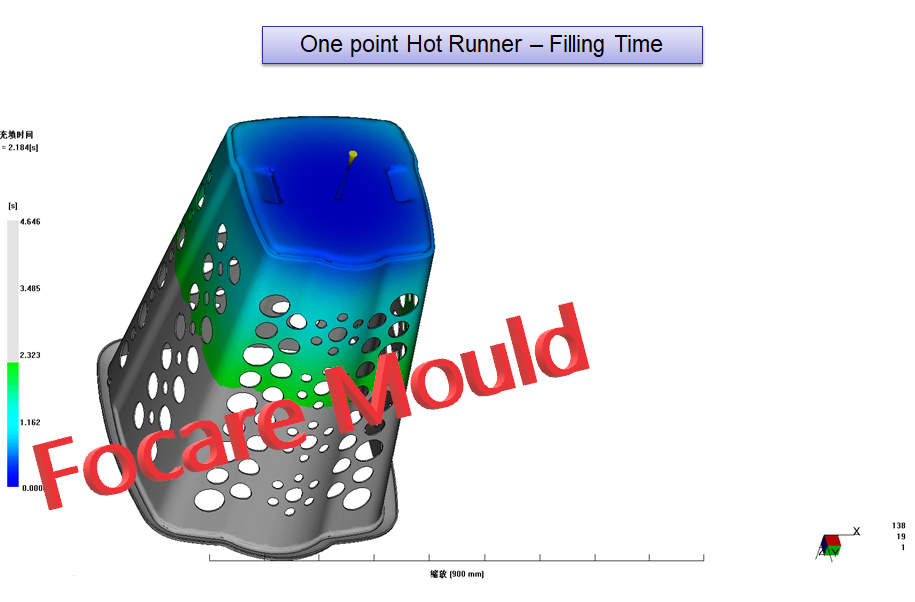

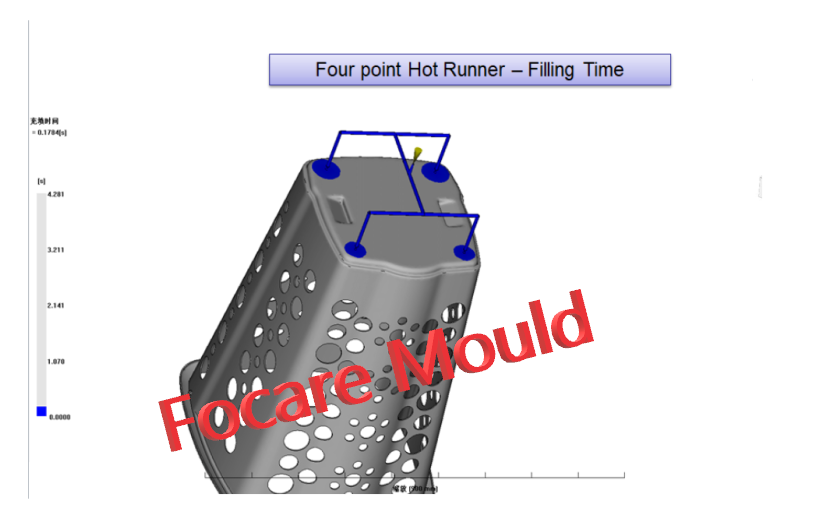

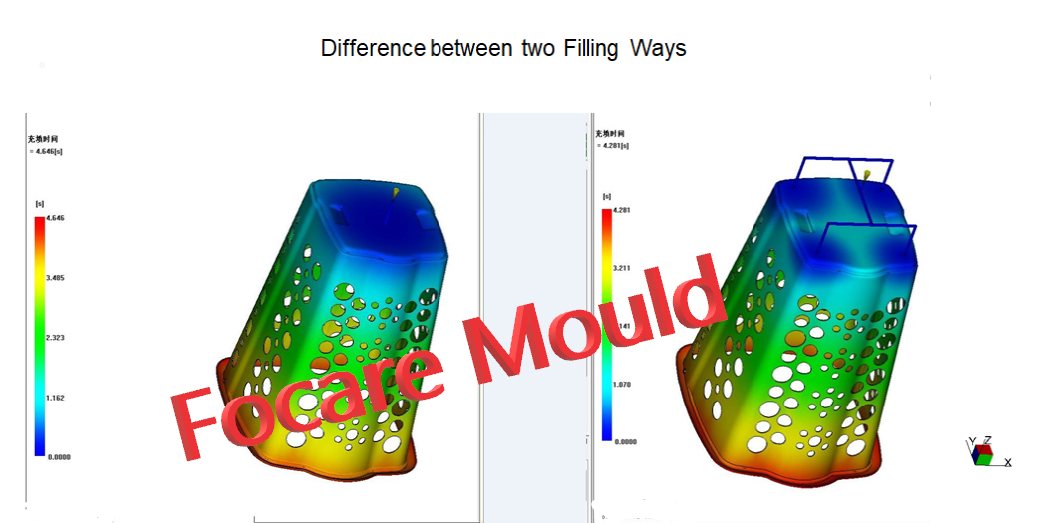

Để giảm và cân bằng áp suất phun trong khuôn, tốt hơn là nên có 2 hoặc 4 cổng phun trên thiết kế khuôn.

Những điểm chính của thiết kế cổng có thể được tóm tắt như sau:

1. Cổng được mở trong một phần dày của phần nhựa, để vật liệu nóng chảy chảy từ phần vật liệu dày vào phần mỏng để đảm bảo lấp đầy hoàn toàn;

2. Việc lựa chọn vị trí cổng nên giảm thiểu quá trình làm đầy nhựa để giảm tổn thất áp suất;

3. Việc lựa chọn vị trí cổng phải có lợi để loại bỏ không khí trong khoang;

4. Cổng không được phép xả thẳng vào khoang, nếu không nó sẽ tạo ra dòng chảy xoáy, để lại dấu vết của vòng quay trên phần nhựa, đặc biệt là cổng hẹp dễ bị khuyết tật như vậy;

5. Việc lựa chọn vị trí cổng phải ngăn chặn sự hình thành các đường may trên bề mặt nhựa, đặc biệt là ở các vòng nhựa hoặc các bộ phận hình trụ, giếng lạnh nên được thêm vào khi đúc nóng chảy bề mặt của cổng. ;

6. Vị trí cổng của khuôn phun với lõi kéo dài phải cách xa lõi hình thành, để lõi hình thành không bị biến dạng bởi dòng chảy;

7. Khi hình thành các bộ phận nhựa lớn hoặc phẳng, cổng đôi có thể được sử dụng để ngăn ngừa cong vênh, biến dạng và thiếu vật liệu;

8. Cổng phải được mở càng xa càng tốt mà không ảnh hưởng đến sự xuất hiện của phần nhựa, chẳng hạn như đáy của cạnh;

9. Kích thước của cổng phụ thuộc vào kích thước, hình dạng và tính chất dẻo của phần nhựa;

10. Khi thiết kế nhiều khuôn phun khoang, hãy xem xét sự cân bằng của các kênh dòng chảy để xem xét sự cân bằng của các cửa, và cố gắng làm cho các vật liệu nóng chảy tích điện đồng thời cùng một lúc.

Cổng, còn được gọi là đầu vào thức ăn, là lối đi kết nối người chạy tách với khoang tan chảy. Sự lựa chọn đúng đắn của cổng có liên quan trực tiếp đến việc các sản phẩm đúc phun có thể được ép phun với chất lượng tốt và chất lượng cao hay không. Thiết kế cổng bao gồm việc xác định hình dạng và kích thước của phần cổng và lựa chọn vị trí cổng.

Thời gian cần thiết để kim loại nóng chảy bắt đầu đi vào khoang để lấp đầy được gọi là thời gian làm đầy. Thời gian đổ khuôn đúc hợp kim nhôm là: 0,01S ~ 0,1S. Nguyên tắc lựa chọn cho thời gian điền là:

(1) Nếu nhiệt độ đúc của hợp kim cao, thời gian rót phải dài hơn;

(2) Nếu nhiệt độ khuôn cao, thời gian đổ đầy lâu hơn;

(3) Nếu phần tường dày nằm xa cổng bên trong, thời gian lấp đầy phải dài hơn;

(4) Hợp kim có nhiệt dung cao, thời gian rót phải dài hơn;

(5) Khi hiệu ứng khí thải kém, thời gian đổ đầy sẽ lâu hơn.

Vị trí của cổng đóng vai trò quyết định trong hình dạng của dòng chảy phía trước và ảnh hưởng của áp suất giữ, do đó xác định cường độ và các tính chất khác của vật phẩm đúc. Đối với các yếu tố ảnh hưởng đến vị trí của cổng, bao gồm hình dạng, kích thước, độ dày của tường, độ chính xác kích thước, chất lượng xuất hiện và tính chất cơ học của sản phẩm, v.v.